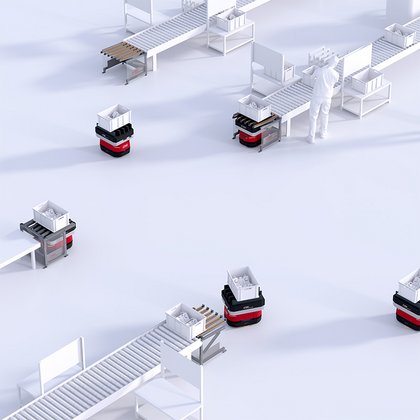

In vielen Produktions- und Montagebereichen sind Transporte ein Engpass. Personalmangel verschärft die Situation, gleichzeitig steigen die Anforderungen an Prozesssicherheit und Taktung. DS Automotion hat dafür die neues Gesamtkonzept mit der Produktfamilie AMY entwickelt. Die kompakten mobilen Roboter sind für Kleinladungsträger ausgelegt und lassen sich ohne großen Aufwand in bestehende Abläufe einbinden.

Artikel teilen

AMY schafft Entlastung bei kleinen Lasten

Ein typisches Einsatzfeld ist die Fertigung von Spritzgussteilen. Dort fallen täglich tausende Kunststoffteile an, die zwischen Maschinen, Lager und Montage bewegt werden müssen. Die Wege sind zu weit und zu schwer für händisches Tragen, für den Einsatz von Staplern aber nicht wirtschaftlich. Ähnliches gilt in der Montage von Elektromotoren oder Batterien. Einzelne Kisten oder Boxen mit Bauteilen müssen punktgenau an den Arbeitsplätzen bereitstehen. Durch kleinere Losgrößen und dynamischere Abläufe wird der Materialfluss immer komplexer.

Drei Varianten für unterschiedliche Anforderungen

Nicht jede Produktion braucht die gleiche Lösung. Deshalb gibt es AMY in drei Ausführungen.

- AMY deck ist die Einstiegsversion für Betriebe mit überschaubarem Transportvolumen. Der Roboter fährt festgelegte Routen und wird von Mitarbeitenden manuell be- und entladen. Er ersetzt Laufwege und entlastet die Belegschaft.

- AMY flap arbeitet mit einem passiven Lastaufnahmemittel. Der Roboter nimmt Behälter selbstständig von der Übergabestation auf und bringt sie an ihr Ziel. Die Lösung kommt ohne zusätzliche Sensorik oder Aktorik an Fahrzeug und Station aus.

- AMY lift ist für die Anbindung an Fördertechnik konzipiert. Ein aktiver Hub-Kamm übernimmt oder übergibt Behälter automatisch, etwa auf Schwerkraftröllchenbahnen. Das eignet sich besonders bei hoher Taktung und vielen Stationen.

Gesamtkonzept mit schneller Implementierung

Alle Varianten sind auf kurze Inbetriebnahmezeiten ausgelegt. Standardisierte Schnittstellen erleichtern die Integration in bestehende Prozesse. Über den Flottenmanager NAVIOS können die Fahrzeuge einzeln oder im Verbund gesteuert werden. Layoutdaten im Interchange-Format lassen sich direkt einspielen, die VDA-5050-Schnittstelle sorgt für Kompatibilität mit gängigen Systemen.

Das Konzept ist skalierbar. Zusätzliche Fahrzeuge oder Stationen lassen sich bei steigendem Bedarf unkompliziert einbinden. So wächst das System mit den Anforderungen. Für Unternehmen bedeutet das planbare Materialflüsse und ein zukunftssicheres Transportkonzept, das Personalressourcen spürbar entlastet.

Beispielhafter Konzeptablauf

Ein Mitarbeiter stellt einen Behälter mit Bauteilen auf eine Quellstation und gibt den Transport im System ein. NAVIOS weist einer AMY den Auftrag zu. Der mobile Roboter fährt zur Station, nimmt den Behälter auf und bringt ihn an den Zielplatz.

Wenn die Zielstation belegt ist, erkennt die AMY lift dies über die Sensoren und wartet automatisch, bis die Station frei wird. Das Fahrzeug meldet den Status über NAVIOS an die Mitarbeitenden, die die Ladung entnehmen können. Sobald die Station wieder frei ist, setzt die AMY lift den Transport fort und gibt den Behälter ab. Danach steht der mobile Roboter für den nächsten Auftrag bereit oder fährt zur Ladeposition.

So lassen sich auch viele kleine Transporte zuverlässig und ohne Zeitverlust abwickeln. Erste Anwender setzen AMY lift bereits in der Medizintechnik und in der Serienfertigung von Inhalatoren und Injektoren ein. Dort bewegen die Roboter täglich tausende Kleinteile zwischen Fertigung, Lager und Montage. „Die automatisierte Versorgung der Montageplätze ist ohne mobile Roboter kaum mehr vorstellbar“, so Rapp.